info@vibrocut.de

info@vibrocut.de

Bauteile aus Kupfer und Kupferlegierungen sind in essentiellen Komponenten in verschiedenen Branchen wie der Elektroindustrie oder Energietechnik zu finden. Die Herstellung erfolgt in vielen Fällen mit zerspanenden Verfahren, wobei verschiedene Prozesse wie u. a. das Bohren und Tiefbohren Anwendung finden. Trotz der vergleichsweise geringen Festigkeiten gelten insbesondere Kupferbasiswerkstoffe sowie auch niedriglegierte Kupferlegierungen als schwer spanbar. Grund dafür ist das zähe Materialverhalten mit hohem Umformvermögen. Die Folge sind ein schlechtes Spanbildungsverhalten und hohe Bearbeitungskräfte, welche für industrielle Prozesse hinsichtlich Produktivität, Prozesssicherheit und Qualität eine Herausforderung darstellen.

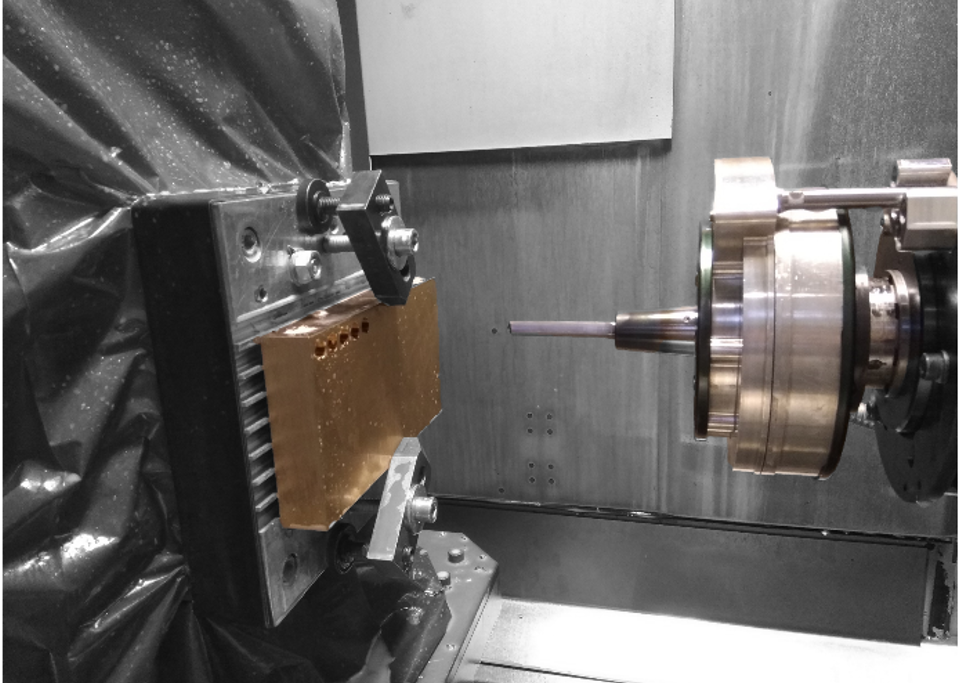

Beispielhaft für die Gruppe der Kupferbasiswerkstoffe und niederlegierten Kupferlegierungen erfolgt eine Untersuchung der Ultraschallunterstützung beim Bohren am Beispiel eines Referenzteils aus CuCr1Zr (2.1293). Zur Realisierung der Ultraschallunterstützung wurde entsprechend Abbildung 1 eine Werkzeugmaschine mit dem System VIBROdrill ultrasonic ausgerüstet. Hierbei wird im Werkzeughalter eine Ultraschallschwingung erzeugt und die Prozesskinematik mit dieser überlagert.

Als Werkzeug wurde ein geradgenuteter Vollhartmetallbohrer mit Ø12 mm verwendet. Die Bohrungstiefe betrug 40 mm. Um die Effekte der Ultraschallunter-stützung zu evaluieren, wurden mit Hilfe einer Kraftmessplattform die Vorschubkräfte des Bohrprozesses erfasst und für das konventionelle und ultraschallunterstützte Bohren verglichen. Innerhalb der Versuchsreihen erfolgte für die Schnittgeschwindigkeit 90 m/min eine Untersuchung verschiedener Vorschübe von 0,05 mm bis 0,25 mm. Für den ultraschallunterstützten Prozess betrug die Schwing-frequenz des Werkzeugs ca. 17.000 Hz und die Schwingweite 12 µm bzw. 20 µm.

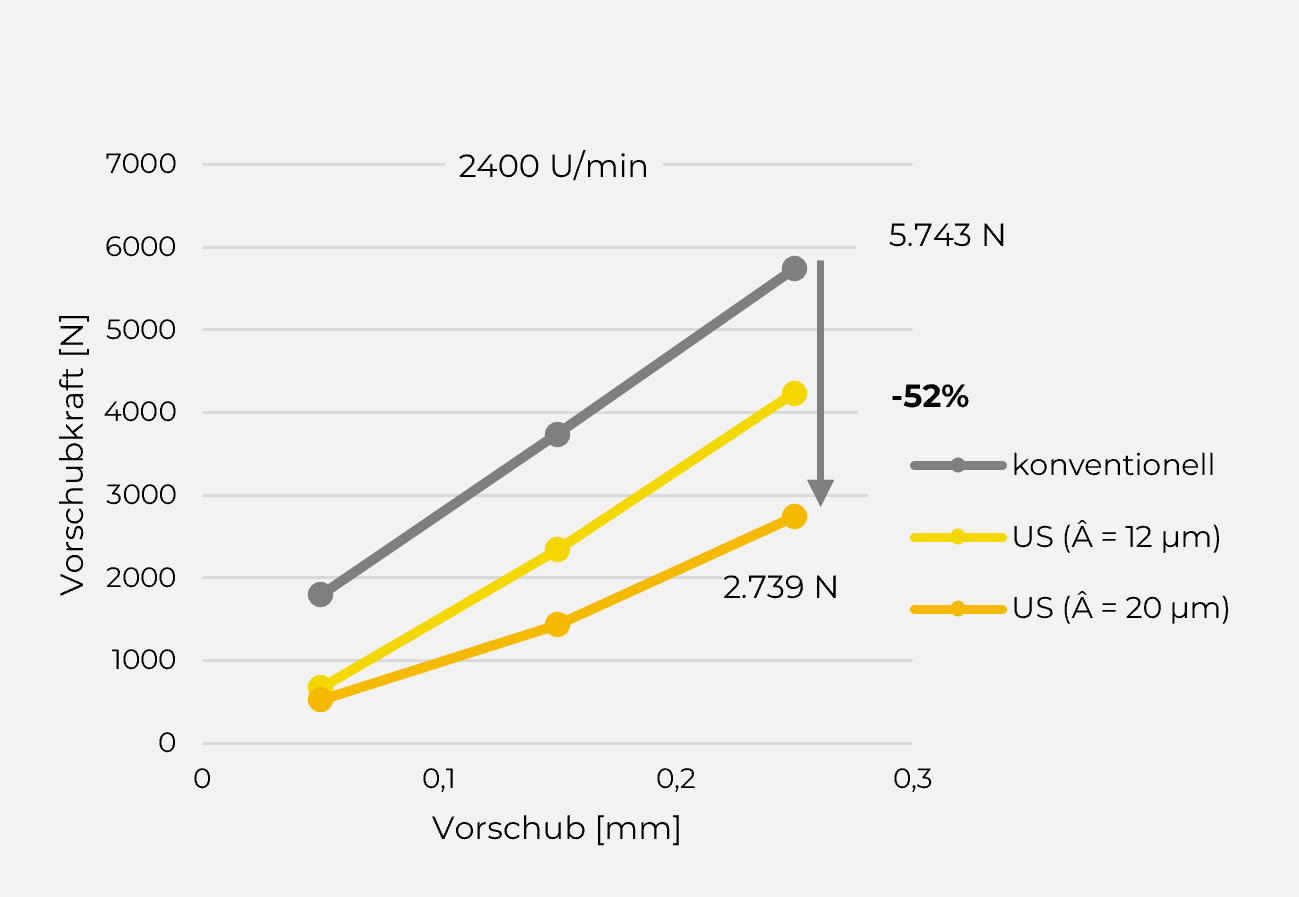

Das Diagramm zeigt den Verlauf der Vorschubkräfte für das konventionelle und ultraschallunterstützte Bohren. Diese hohen Kräfte des konventionellen Bohrens mit max. 5.743 N führen in der praktischen Anwendung zur Limitierung der Produktivität und Problemstellungen hinsichtlich der Prozesssicherheit. Die Ultraschallunterstützung führt zu einer signifikanten Reduzierung der Vorschubkräfte. Bei einer Schwingweite von 20 µm und Vorschub 0,25 mm sinken die Vorschubkräfte von 5.743 N auf 2.739 N. Die drastische Kraftreduzierung von 3.004 N entspricht 52 %. Ursächlich sind der verbesserte Spanfluss und das veränderte Materialverhalten, welche sich bei Ultraschallunterstützung direkt auf die Zerspanungskräfte auswirken. Der Ultraschall beeinflusst die Materialeigenschaften, verändert die Kinematik und verringert die Reibung in der Prozesszone. Die reduzierten Bearbeitungskräfte wirken sich vorteilhaft auf den Bohrprozess und seine Eigenschaften aus und erschließen weiterführende Verbesserungspotentiale. In diesem Zusammenhang wird z. B. die Qualität der Bohrungen hinsichtlich des Mittenverlaufs, was insbesondere beim Tiefbohren ein kritischer Faktor ist, deutlich gesteigert. Entscheidend ist zudem das Potential die Schnittwerte, vor allem den Vorschub, weiter zu steigern und dadurch die Produktivität deutlich zu erhöhen.

Die drastisch reduzierten Bearbeitungskräfte wirken sich positiv auf die Grenzen des Bohrprozesses hinsichtlich Produktivität, Prozesssicherheit und Qualität aus. Durch eine Steigerung der Schnittwerte, insbesondere des Vorschubs, lassen sich mit Hilfe der Ultraschallunterstützung deutliche wirtschaftliche Vorteile in Form von jährlichen Kosteneinsparungen von über 100.000 € erzielen. Weiterhin sind durch die Verbesserung des Mittenverlaufs neue Möglichkeiten bei der Herstellung von Tiefbohren von Kupfermaterialien gegeben.