info@vibrocut.de

info@vibrocut.de

Die spanende Bearbeitung von warm umgeformten Rohteilen ist in der Automobilindustrie von großer Bedeutung. Oft führt das duktile Material von Schmiedeteilen zu einem schlechten Spanbruchverhalten, insbesondere bei Drehprozessen. Gerade bei Drehprozessen mit kontinuierlichem Schneideneingriff sorgt das Materialverhalten zur teilweise sporadischen Bildung langer Spanformen und zu Wirrspänen.

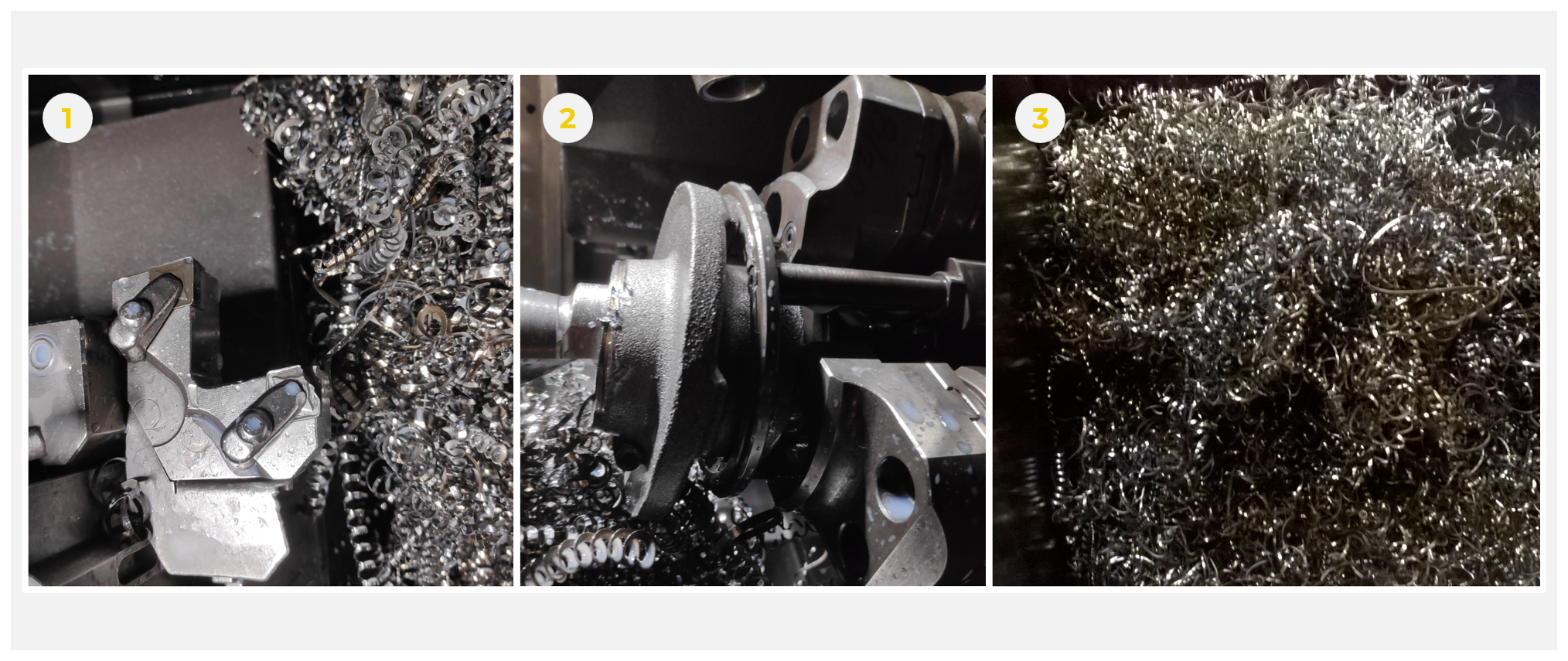

Der unzureichende Spanbruch verursachte auch bei der Drehbearbeitung von geschmiedeten Radlagerrohlingen der Schaeffler AG spanbruchbedingte Prozessunsicherheiten und Maschinenstillstände aufgrund von Werkzeugbrüchen (1) und Spannfehlern (2). Die Bildung von Spänenestern (3) im Arbeitsraum war die größte Herausforderung, da diese zu Kollisionsgefahren führten, die die automatische Werkstückhandhabung beeinträchtigten und die Späneausbringung stoppten. Die manuelle Entfernung der Spänenester führte zu nicht produktiven Zeiten und reduzierte die Maschinenverfügbarkeit der Fertigungszelle.

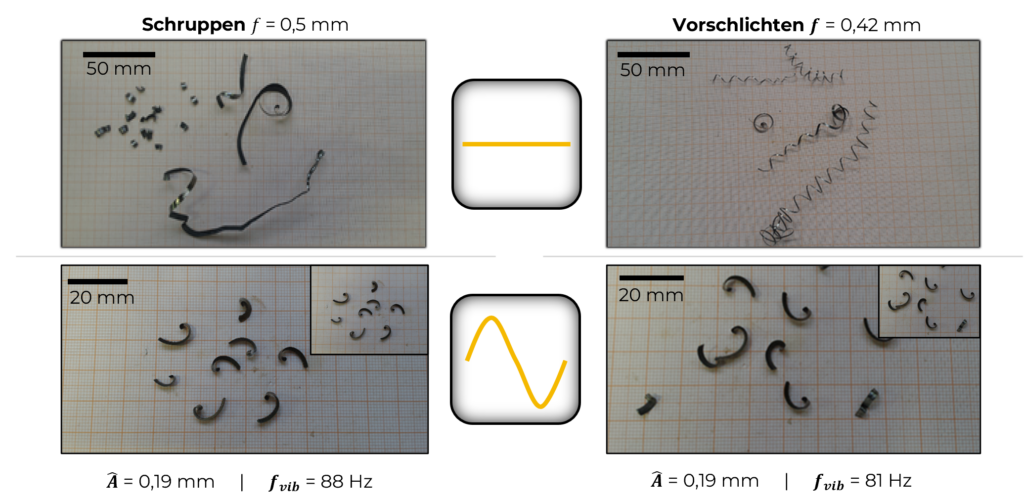

In einem gemeinsamen Projekt der Schaeffler AG und dem Fraunhofer IWU wurde ein Schwingsystem mit Eigenantrieb entwickelt und erfolgreich in eine Werkzeugmaschine zur Radlagerbearbeitung integriert. Die innovative Technologie ermöglicht eine definierte Schwingbewegung in Vorschubrichtung während des Drehprozesses. Dadurch können gezielt Schwachstellen im Span erzeugt werden, um einen optimalen Spanbruch zu gewährleisten. Die nachrüstbare Einheit erreicht Schwingweiten von bis zu 0,4 mm bei einer Frequenz von bis zu 100 Hz. Durch die Integration in die Maschinensteuerung kann die Schwingung einfach über das NC-Programm gesteuert und bei Bedarf angepasst werden. Im Anwendungsfall wurde die Innenbearbeitung eines Radlagerrings mit einer spezifischen Schwingung im Frequenzbereich von 81 Hz bis 88 Hz durchgeführt, um einen robusten Spanbruch zu erreichen. Der Prozess wurde mit einer Standardschneidplatte an einer Ø32 mm Bohrstange mit Vorschüben von 0,4 bis 0,5 mm und Schnitttiefen bis zu 3 mm durchgeführt.

Die Abbildung zeigt den Unterschied zwischen den konventionellen Spanformen (oben) und dem verbesserten Spanbruchverhalten durch das schwingungsunterstützte Drehen (unten). Sowohl im Schrupp- als auch im Vorschlichtprozess konnten deutlich verkürzte Spanformen erzeugt werden, die sich besser abführen ließen.

Durch die Schwingungsunterstützung des Drehprozesses der Radlagerkomponenten konnten kurze Späne für den Schrupp- und Vorschlichtprozess erzeugt werden. Dies ist die Grundlage zur Steigerung der Maschinenverfügbarkeit. Beim Einsatz des Schwingsystems wurden die konventionell eingestellten Prozessparameter wie Vorschub und Schnittgeschwindigkeit und damit die Taktzeit sowie das Werkzeug nicht verändert. Auf dieser Basis leistet das System einen Beitrag zur Erhöhung der Wirtschaftlichkeit in der Serienfertigung der Radlager.

„Das Potenzial der Schwingsysteme zeigt sich in der Reduzierung der nicht produktiven Zeiten in der Fertigung sowie von Störungen durch Spänen in den Verkettungssystemen.“ [2]

Dr.-Ing. Holger Pätzold

Schaeffler Technologies AG & Co. KG

Senior Expert

Prozessentwicklung

Industrial Engineering Operations Bearings

Im Ergebnis der durchgeführten Maschinen- und Bauteilabnahme konnte die Maschinenverfügbarkeit um bis zu 5% gesteigert werden.

Whitepaper – Schwingungsunterstützes Drehen von Schmiedeteilen