info@vibrocut.de

info@vibrocut.de

Bauteile aus Aluminiumlegierungen finden als Knet- oder Druckgusslegierung Anwendung in nahezu allen Branchen. Aufgrund der günstigen Materialeigenschaften sowie der geringen Kosten und guten Spanbarkeit werden Aluminiumlegierungen unter anderem für Komponenten mit hohen Stückzahlen verwendet und innerhalb von Serienfertigungsprozessen hergestellt. Hierbei steht die Optimierung von Produktivität, Qualität und Prozesssicherheit im Fokus, um fortwährend eine Steigerung der Effizienz und Wirtschaftlichkeit zu erreichen. Die Ultraschallunterstützung von Bohr- und Tiefbohrverfahren kann hierbei einen wesentlichen Beitrag leisten. Die hochfrequenten Schwingungen modifizieren das Materialverhalten bei der Spanbildung zugunsten geringer Zerspankräfte und minimieren Reibung, wodurch die Leistungsfähigkeit von Bohr- und Tiefbohrprozessen in Aluminiumlegierungen entscheidend gesteigert wird.

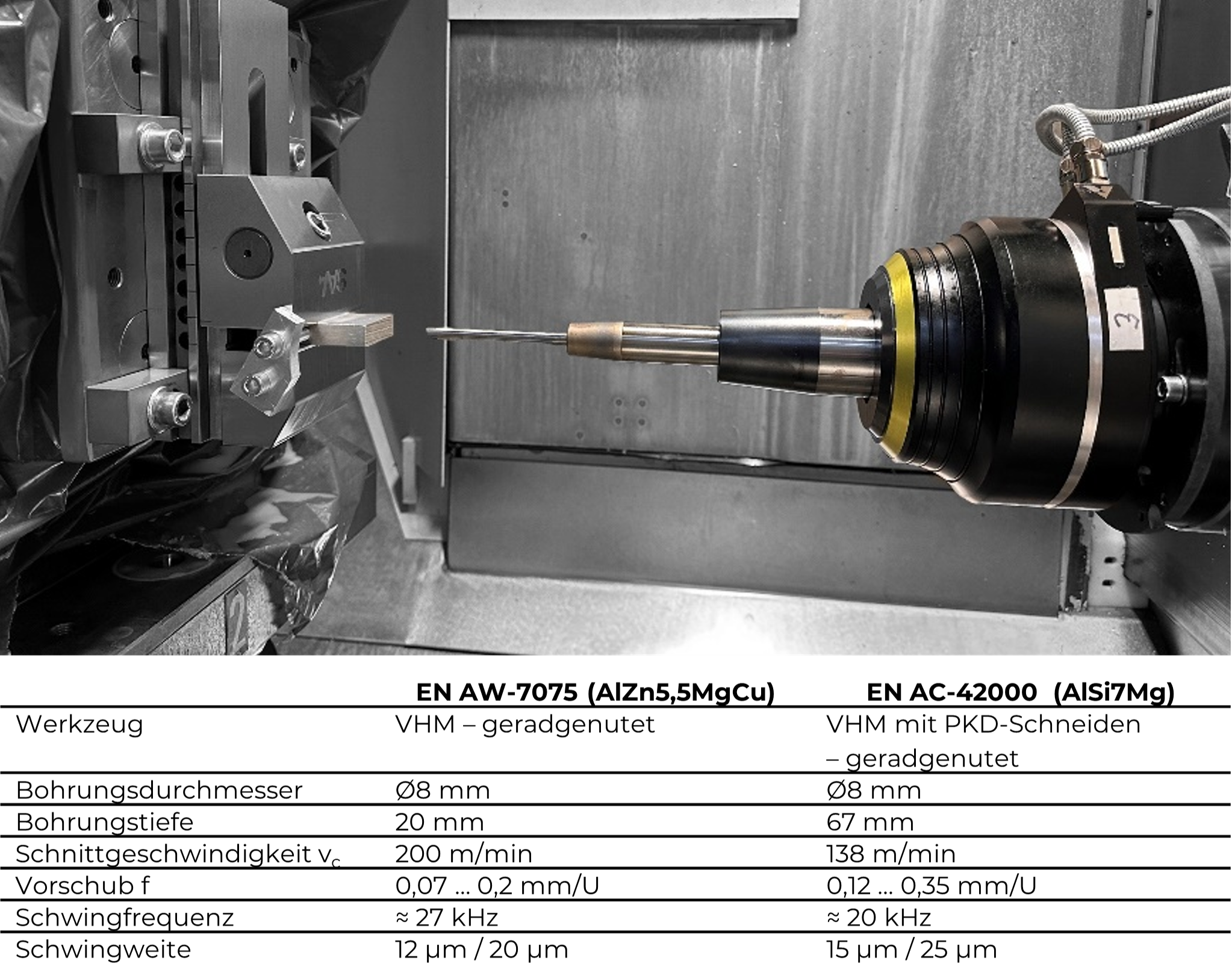

Beispielhaft für die Gruppe der Aluminumlegierungen erfolgt eine Untersuchung der Ultraschallunterstützung beim Bohren am Beispiel eines Referenzteils aus einer Knetlegierung EN AW-7075 (AlZn5,5MgCu) sowie einer Gusslegierung EN AC-42000 (AlSi7Mg).

Zur Realisierung der Ultraschallunterstützung wurde entsprechend Abbildung 1 eine Werkzeugmaschine mit dem System VIBROdrill ultrasonic ausgerüstet. Hierbei wird im rotierenden Werkzeughalter eine Ultraschallschwingung erzeugt und die Kinematik des Zerspanungsprozesses mit dieser gezielt überlagert. Die Schwingamplitude wird mittels M-Befehlen im NC-Programm eingestellt und kann in weiten Bereichen verändert werden. Die Schwingfrequenz wird vom System automatisch eingestellt und während des Bohrprozesses geregelt.

Die Versuchsparameter wurden in Abhängigkeit des zu bearbeitenden Werkstoffs variiert und sind in Tabelle 1 zusammengefasst.

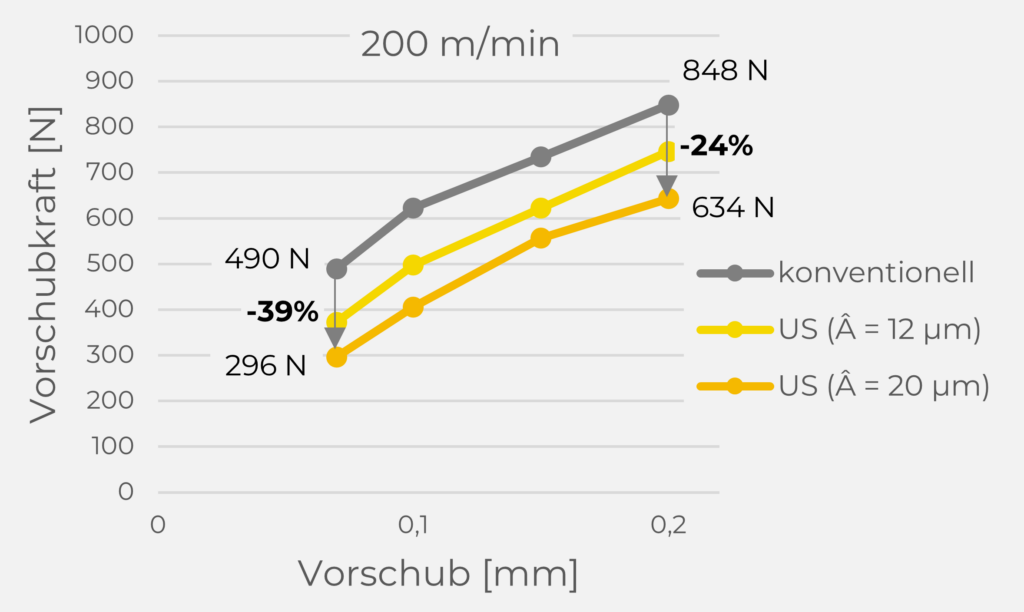

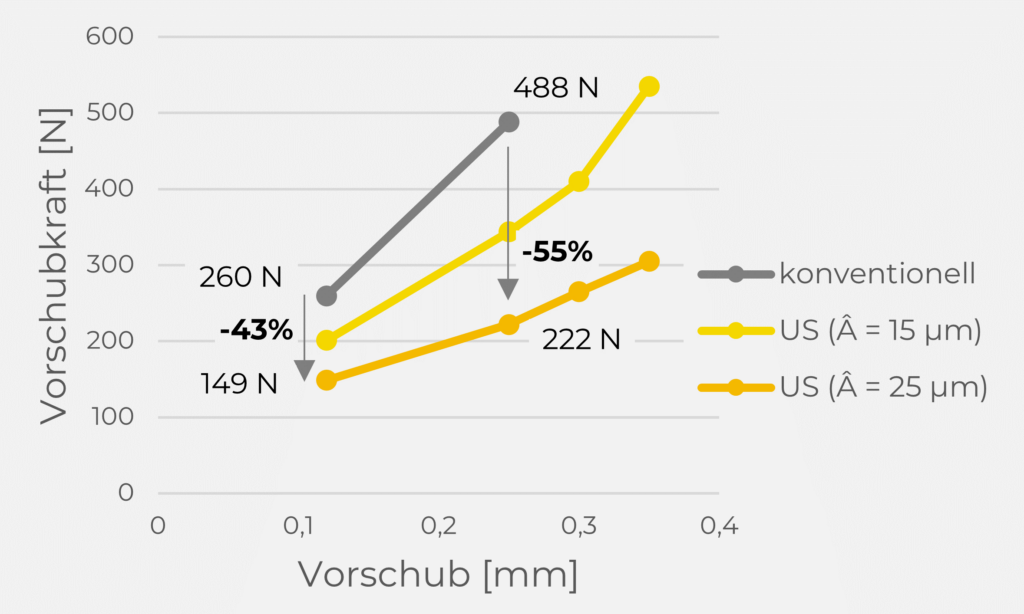

Um die Effekte der Ultraschallunterstützung zu evaluieren, wurden mit Hilfe einer Kraftmessplattform die Vorschubkräfte des Bohrprozesses erfasst und für das konventionelle und ultraschallunterstützte Bohren verglichen.

Das Diagramm zeigt den Verlauf der Vorschubkräfte beim Bohren von EN AW-7075 für verschiedene Vorschübe und Bohrmethoden (konventionell und ultraschallunterstützt) bei steigender Schwingweite. Die Vorschubkräfte steigen mit höherem Vorschub und erreichen beim konventionellen Bohrprozess maximal 848 N. Die Ultraschallunterstützung mit einer Schwingweite von 12 µm reduziert die Vorschubkräfte signifikant, und bei einer Erhöhung auf 20 µm sinken sie weiter. Bei einem Vorschub von 0,07 mm beträgt die Verringerung 194 N (39%). Besonders bei Anbohrzyklen tiefer Bohrungen ermöglicht der Ultraschall eine höhere Stabilität und Genauigkeit. Bei einem Vorschub von 0,2 mm ergibt die Ultraschallunterstützung mit 20 µm eine Reduzierung um 214 N (24%). Zudem führt die Ultraschallunterstützung zu geringeren Kraftschwankungen und stabilisiert den Bohrprozess durch verbesserte Spanabfuhr und reduzierte Reibung zwischen Werkzeugeinsatz und Spänen. Dies ist besonders vorteilhaft bei langspanenden Aluminiumknetlegierungen. Insgesamt hat die Ultraschallunterstützung das Potenzial, die Produktivität und Wirtschaftlichkeit beim Bohren von Aluminium signifikant zu erhöhen.

Das Diagramm zeigt die Vorschubkräfte für das konventionelle und ultraschallunterstützte Bohren in der Aluminiumgusslegierung EN AC-42000. Die Vorschubkräfte steigen mit höherem Vorschub und erreichen beim konventionellen Bohren maximal 488 N. Die ultraschallunterstützte Bearbeitung führt bei allen Vorschüben zu einer Reduzierung: Bei einem Vorschub von 0,1 mm und 25 µm Schwingweite beträgt die Reduktion 111 N (43%), während sie bei 0,25 mm Vorschub 266 N (55%) erreicht. Mit zunehmendem Vorschub und Schwingweite sind weitere Reduktionen festzustellen, was Potenziale für über 50% Verbesserung bietet.

Die geringeren Bearbeitungskräfte verbessern den Bohrprozess, insbesondere die Qualität der Bohrungen und vermindern Grat sowie Werkzeugverschleiß. Dies eröffnet Möglichkeiten, die Schnittwerte, besonders den Vorschub, zu steigern und die Produktivität zu erhöhen.

Die drastisch reduzierten Bearbeitungskräfte wirken sich positiv auf die Grenzen des Bohrprozesses hinsichtlich Produktivität, Prozesssicherheit und Qualität aus. Durch eine Steigerung der Schnittwerte, insbesondere des Vorschubs, lassen sich mit Hilfe der Ultraschallunterstützung deutliche wirtschaftliche Vorteile in Form von jährlichen Kosteneinsparungen von über 100.000 € erzielen. Weiterhin sind durch die Verbesserung des Mittenverlaufs neue Möglichkeiten bei der Herstellung von Tiefbohren von Kupfermaterialien gegeben.

Ultraschallunterstütztes Bohren und Tiefbohren von Aluminiumlegierungen mit VIBROdrill ultrasonic